Die Entwicklung elektrischer Ölpumpen stellt hohe Anforderungen an die Sensorik – insbesondere an die Druckmessung. Nur wenn der Druckverlauf exakt erfasst und analysiert werden kann, lässt sich die Funktion der Pumpe unter realen Bedingungen beurteilen, optimieren und langfristig absichern.

Warum ist die Druckmessung bei elektrischen Ölpumpen so wichtig?

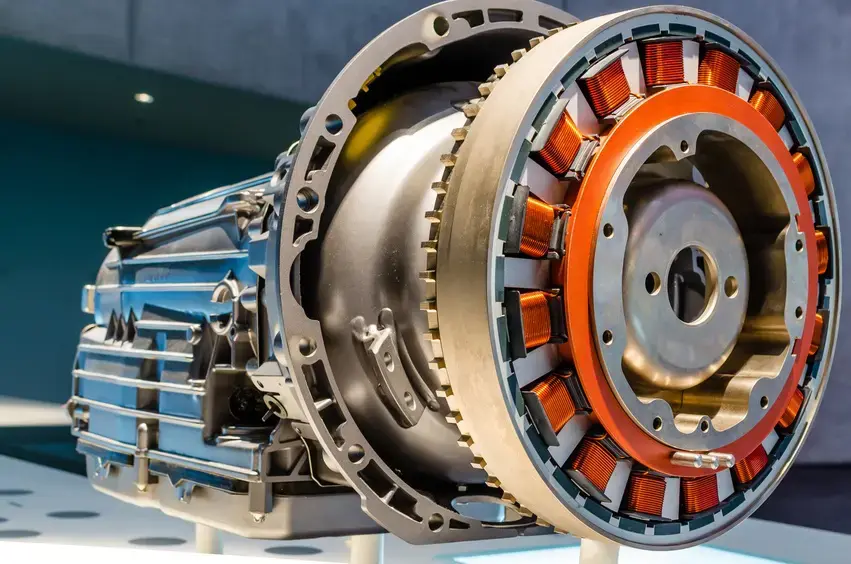

Elektrische Ölpumpen kommen zunehmend in Bereichen zum Einsatz, in denen konventionelle, mechanisch angetriebene Systeme an ihre Grenzen stoßen – etwa in Hybrid- und Elektrofahrzeugen oder in modernen Industrieanlagen. Um eine hohe Energieeffizienz, präzise Förderleistung und zuverlässige Schmierung zu gewährleisten, muss der erzeugte Druck innerhalb enger Toleranzen geregelt und überwacht werden.

Schon kleinste Abweichungen können die Funktion der Pumpe und damit das Gesamtsystem beeinträchtigen. Für Entwicklerinnen und Entwickler bedeutet das: Die Druckmessung muss nicht nur exakt, sondern auch reproduzierbar und temperaturstabil sein – auch unter dynamischen Lastwechseln.

Messaufbau in der Entwicklung

Integration in den Prüfstand

In der Entwicklungsphase wird die elektrische Ölpumpe in einen Prüfstand eingebunden, um unterschiedliche Betriebsszenarien simulieren zu können. Drucksensoren erfassen dort den Systemdruck in Echtzeit – beispielsweise im Förderkreis, vor und nach dem Regelventil oder direkt am Pumpenausgang.

Anforderungen an den Sensor

Die eingesetzten Drucksensoren müssen hohen Anforderungen gerecht werden:

- Hohe Genauigkeit und Reproduzierbarkeit

- Geringe Temperaturabhängigkeit

- Schnelle Ansprechzeit für dynamische Messungen

- Robuste Bauweise für den Einsatz in rauen Umgebungen

Praxisbeispiel: Optimierung einer elektrischen Ölpumpe

Ein Automobilhersteller entwickelte eine neue elektrische Ölpumpe für den Einsatz in Hybridfahrzeugen. Während der Testphase stellte das Entwicklungsteam fest, dass die Pumpe bei bestimmten Betriebsbedingungen nicht den erforderlichen Druck aufbaute. Mithilfe präziser Druckmessungen konnte die Ursache identifiziert werden: Eine unzureichende Auslegung des Regelventils führte zu Druckverlusten.

Durch die Anpassung des Ventildesigns und die erneute Validierung mittels Drucksensoren konnte die Pumpe optimiert werden. Das Ergebnis: Eine zuverlässige Druckversorgung über den gesamten Betriebsbereich und eine Verbesserung der Gesamteffizienz des Systems.

Fazit

Die genaue Druckmessung ist ein entscheidender Faktor bei der Entwicklung elektrischer Ölpumpen. Sie ermöglicht die Identifikation und Behebung von Schwachstellen im System, trägt zur Optimierung der Komponenten bei und stellt die zuverlässige Funktion der Pumpe sicher. Hochwertige Drucksensoren sind daher ein unverzichtbares Werkzeug für Entwicklerinnen und Entwickler in diesem Bereich.