Le développement de pompes à huile électriques impose de fortes exigences en matière de capteurs – notamment en ce qui concerne la mesure de la pression. Ce n'est qu'en enregistrant et analysant précisément la courbe de pression que l'on peut évaluer, optimiser et sécuriser durablement la fonction de la pompe dans des conditions réelles.

Pourquoi la mesure de pression est-elle si importante pour les pompes à huile électriques ?

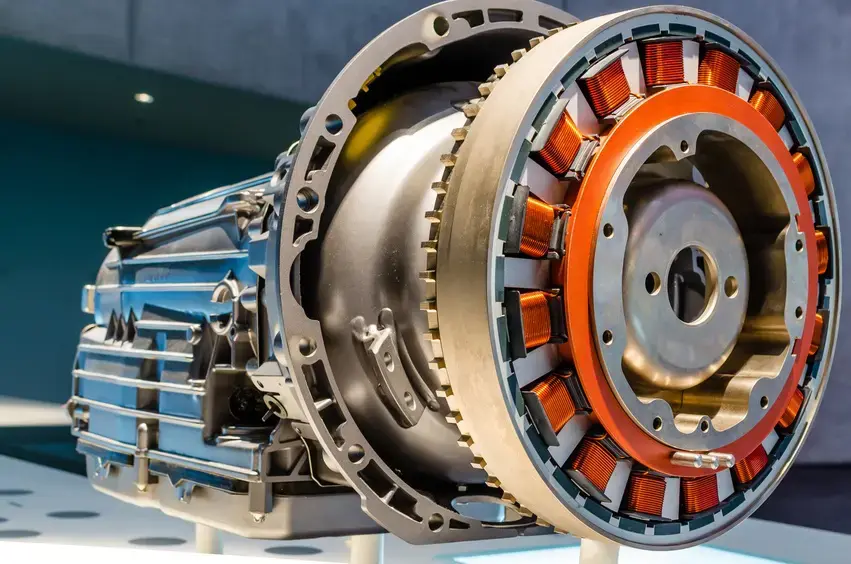

Les pompes à huile électriques sont de plus en plus utilisées dans des domaines où les systèmes conventionnels mécaniques atteignent leurs limites – par exemple dans les véhicules hybrides et électriques ou dans les installations industrielles modernes. Afin d'assurer une haute efficacité énergétique, une capacité de transfert précise et une lubrification fiable, la pression générée doit être régulée et surveillée dans des tolérances étroites.

De petites déviations peuvent déjà compromettre la fonction de la pompe et, par conséquent, le système global. Pour les concepteurs, cela signifie : la mesure de pression doit être non seulement précise, mais aussi reproductible et stable en température – même lors de changements dynamiques de charge.

Configuration de la mesure lors du développement

Intégration dans le banc d'essai

Dans la phase de développement, la pompe à huile électrique est intégrée dans un banc d'essai pour simuler différents scénarios de fonctionnement. Des capteurs de pression y enregistrent en temps réel la pression du système – par exemple dans le circuit de transfert, avant et après la vanne de régulation ou directement à la sortie de la pompe.

Exigences pour le capteur

Les capteurs de pression utilisés doivent répondre à des exigences élevées :

- Haute précision et reproductibilité

- Faible dépendance à la température

- Réponse rapide pour des mesures dynamiques

- Construction robuste pour une utilisation dans des environnements difficiles

Exemple pratique : optimisation d'une pompe à huile électrique

Un constructeur automobile a développé une nouvelle pompe à huile électrique pour une utilisation dans des véhicules hybrides. Lors de la phase de test, l'équipe de développement a constaté que la pompe ne produisait pas la pression requise dans certaines conditions de fonctionnement. Grâce à des mesures de pression précises, la cause a été identifiée : une conception inadéquate de la vanne de régulation entrainait des pertes de pression.

En adaptant la conception de la vanne et en validant à nouveau à l'aide de capteurs de pression, la pompe a été optimisée. Le résultat : une alimentation en pression fiable sur toute la plage de fonctionnement et une amélioration de l'efficacité globale du système.

Conclusion

La mesure précise de la pression est un facteur clé dans le développement des pompes à huile électriques. Elle permet d'identifier et de corriger les faiblesses du système, contribue à l'optimisation des composants et garantit le bon fonctionnement de la pompe. Des capteurs de pression de haute qualité sont donc un outil indispensable pour les développeurs dans ce domaine.